Zunächst ist da die Idee. In Absprache wird die Art des Messers bestimmt. Anschließend wird das Material für die Klinge ausgewählt. Dies beinhaltet die Auswahl der Stähle, die genaue Klingenform und die Materialstärke. Diese Faktoren sind abhängig vom Einsatzbereich des Messers. Anschließend wird die Griffform und das Material ausgesucht. Dabei sind der Fantasie nahezu keine Grenzen gesetzt. Viele Holzarten, Epoxidharz und Geweih sind nur eine kleine Auswahl.

Herstellungsprozess:

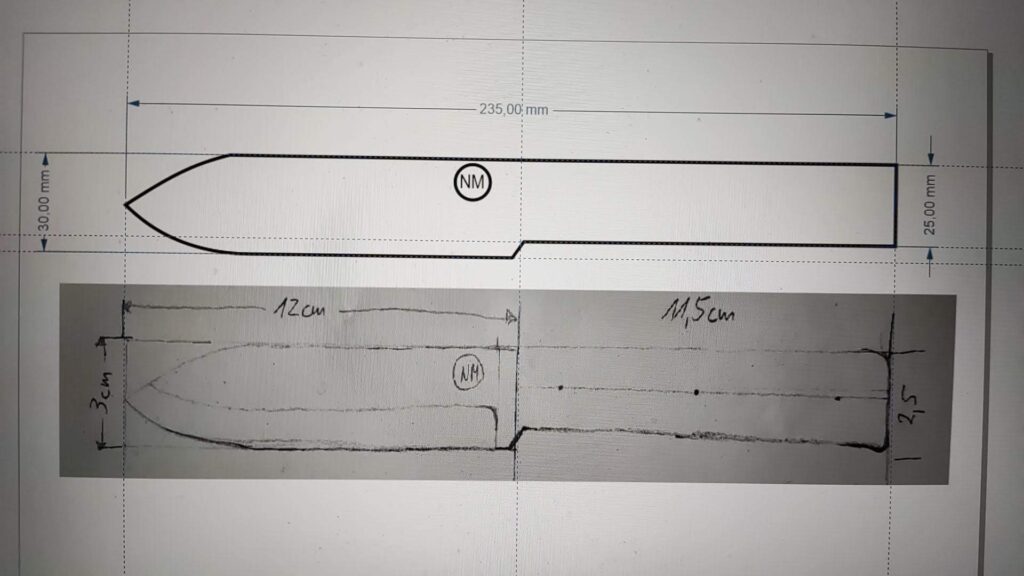

Ich fertige eine Schablone an, übertrage diese auf das jeweilige Metall und schneide die Form großzügig mit dem Winkelschleifer aus.

Im nächsten Schritt wird die Messerform detailliert in Form geschliffen. Dies geschieht mit meinem extra dafür gebauten Bandschleifer.

Nun wird die Schneide auf der Klinge angezeichnet und herausgearbeitet. Dies ist sehr aufwendig, da alles von Hand gemacht wird. Ist dieser Teil des Herstellungsprozesses erledigt, wird das Messer gehärtet.

Bei diesem Vorgang kann viel schief gehen und es erfordert viel Erfahrung, um dem Messer die nötige Härte zu geben. Die Härte der Messerklingen wird in HCR angegeben und ist abhängig vom Härteprozess und dem verwendeten Stahl.

Für das Härten habe ich mir aus einer alten Gasflasche eine Schmiedeesse gebaut.

Jeder Stahl hat seine individuellen Eigenschaften. Daher variieren die Temperaturen des Härtens. Ist die Klinge erhitzt, bekommen alle Messer ein Logo und eine fortlaufenden Nummerierung. Dies geschieht mit Einschlagstempeln.

Nachdem das Messer erhitzt und in Form gebracht wurde, wird es in warmem Öl abgeschreckt und anschließend im Backofen bei Temperaturen von 150 bis 200 Grad wieder angelassen. Dieser Schritt ist wichtig, da das Messer sonst sehr hart und spröde wäre und die Klinge sehr schnell kaputt gehen könnte.

Nun ist die Klinge fertig und wird in mühevoller Handarbeit geschliffen und gegebenenfalls poliert. Das Finish hängt auch von den jeweiligen Wünschen ab.

Fertig poliert, wird die Klinge mit Klebeband abgeklebt und der Griff wird verklebt. Dies geschieht mit 2K Kleber. Nach dem Trocknen wird der Griff in Form geschliffen und mit Öl oder Bienenwachs veredelt.

Am Ende des Herstellungsprozesses steht das Schärfen der Klinge. Dafür benutze ich auch meine Bandschleifer. Dieser Arbeitsschritt erfordert viel Erfahrung.

Das nun fertige Messer wird intensiv getestet. Wird es für gut befunden, kann es in Benutzung gehen.

Um das Messer noch individueller zu gestalten ist es möglich, Initialien, Namen etc. in die Klinge lasern zu lassen. Dies eignet sich hervorragend zur Personalisierung. Abschließend wird das Messer sicher in eine Holzschachtel gepackt.